Керамика карбида кремния SiC: Свойства, варианты, применения и инновации

Керамика карбида кремния (SiC): свойства, виды и индивидуальные решения

Профессиональные решения из керамики карбида кремния

Мы готовы ответить на любые вопросы и предоставить подробную информацию о наших изделиях из керамики карбида кремния (SiC), а также о комплексных инженерных и производственных услугах. Независимо от того, находитесь ли вы на этапе разработки индивидуального прототипа или масштабируете серийное производство для экстремальных промышленных условий, наша команда экспертов поможет вам максимально эффективно использовать потенциал этого высокоэффективного материала.

Керамика SiC широко применяется в горнодобывающей, энергетической, химической, металлургической и полупроводниковой промышленности, где требуется высокая износостойкость, термостойкость и химическая инертность.

Индивидуальные компоненты из керамики карбида кремния

Мы изготавливаем компоненты из карбида кремния строго в соответствии с техническими требованиями заказчика. Настройке подлежат все ключевые параметры:

-

химическая чистота и тип SiC (черный, зеленый, RBSC, SSC, CVD)

-

микроструктура и фазовый состав

-

размерные допуски и геометрия

-

финишная механическая обработка

Наши реализованные проекты включают:

-

высокоточные абразивные изделия

-

огнеупорные и износостойкие футеровки

-

подложки и пластины для полупроводников

-

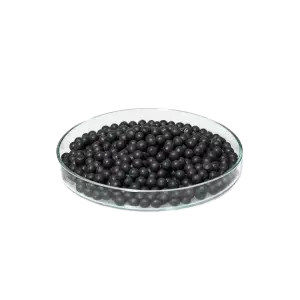

керамические шары из SiC для помола руд и цемента

Готовы разработать индивидуальные детали из SiC? Свяжитесь с нами — наши инженеры работают с CAD-моделями и технологиями быстрого прототипирования, что позволяет существенно сократить сроки вывода продукции на рынок.

Полное руководство по керамике карбида кремния

История карбида кремния

Карбид кремния (SiC) был открыт в 1893 году американским химиком Эдвардом Гудричем Ачесоном. В процессе экспериментов по синтезу алмаза он получил материал, позже названный «карборунд», который стал первым искусственным абразивом, произведённым в промышленных масштабах.

Благодаря твердости 9,5 по шкале Мооса, SiC уже в начале XX века вытеснил природные абразивы. В 1920-х годах он начал активно использоваться в огнеупорных материалах и футеровках промышленных печей. После Второй мировой войны были открыты его полупроводниковые свойства, включая широкую запрещённую зону (~3,26 эВ), что сделало SiC ключевым материалом для силовой электроники.

С 1980-х годов развитие CVD-технологий позволило получать сверхчистый карбид кремния для светодиодов, MOSFET-транзисторов и высоковольтных устройств. Сегодня мировой объём производства превышает 1,5 млн тонн в год, а рынок SiC оценивается более чем в 5 млрд долларов, чему способствуют электромобили, возобновляемая энергетика и сети 5G.

Свойства и преимущества керамики карбида кремния

Керамика карбида кремния — это неоксидный ковалентный материал с уникальным сочетанием механических, тепловых и химических свойств:

-

плотность: ~3,2 г/см³ (значительно ниже стали)

-

твердость: HV ≈ 2100

-

прочность при изгибе: до 400 МПа

-

рабочая температура: до 1600 °C

-

теплопроводность: 90–490 Вт/м·К

-

коэффициент теплового расширения: ~3,5 × 10⁻⁶ K⁻¹

SiC устойчив к окислению, коррозии, термическим ударам и воздействию большинства кислот и щелочей (кроме HF). Его самосмазывающаяся микроструктура обеспечивает низкий коэффициент трения (<0,2), что делает материал идеальным для абразивных и динамически нагруженных узлов.

Несмотря на более высокую стоимость по сравнению с оксидом алюминия, срок службы изделий из SiC в 10–20 раз выше, что обеспечивает низкую совокупную стоимость владения (TCO) и высокую экономическую эффективность.

Виды керамики карбида кремния

Керамика SiC выпускается в различных модификациях, оптимизированных под конкретные задачи.

Черный карбид кремния (Black SiC)

Описание:

Производится в печах Ачесона при температуре 2200–2500 °C из кварцевого песка и нефтяного кокса. Содержание SiC — 97–99%, присутствуют примеси железа.

Преимущества:

-

оптимальное соотношение цены и износостойкости

-

высокая вязкость разрушения

-

подходит для массового производства абразивов

Применение:

Шлифовальные круги, огнеупорные материалы, износостойкие плиты, а также керамические шары из SiC для помольных мельниц в горнодобывающей и цементной промышленности.

| Свойство |

Ед. изм. |

Стандарт испытаний |

Черный SiC |

Зеленый SiC |

RBSC |

SSC |

CVD SiC |

| Материал |

– |

– |

Черный |

Зеленый |

Пористый |

Плотный |

Пленка |

| Плотность |

г/см³ |

ISO 18754 |

3,15 |

3,20 |

2,7 |

3,10 |

3,21 |

| Изгибающая прочность |

МПа |

ASTM C1161 |

400 |

450 |

250 |

400 |

500 |

| Компрессионная прочность |

МПа |

GB/T 8489 |

2000 |

2200 |

1500 |

2000 |

2500 |

| Модуль Юнга |

ГПа |

ASTM C1198 |

430 |

450 |

300 |

410 |

460 |

| Вязкость к разрушению |

МПа·м¹/² |

ASTM C1421 |

4 |

4,5 |

3 |

4 |

5 |

| Коэффициент Пуассона |

– |

ASTM C1421 |

0,16 |

0,16 |

0,17 |

0,16 |

0,15 |

| Твердость HRA |

HRA |

Rockwell 60N |

94 |

95 |

92 |

94 |

96 |

| Твердость по Виккерсу |

HV1 |

ASTM C1327 |

2100 |

2200 |

1800 |

2100 |

2500 |

| Термическое расширение |

10⁻⁶ К⁻¹ |

ASTM E1461 |

3,5 |

3,4 |

3,6 |

3,5 |

3,3 |

| Теплопроводность |

Вт/м·К |

ASTM E1461 |

90 |

120 |

50 |

90 |

490 |

| Устойчивость к термическому удару |

ΔT (°C) |

– |

600 |

650 |

500 |

600 |

700 |

| Макс. темп. (окисление) |

°C |

Без нагрузки |

1350 |

1400 |

1200 |

1350 |

1600 |

| Макс. темп. (восстановление/инерт) |

°C |

Без нагрузки |

1350 |

1400 |

1400 |

1600 |

2000 |

| Объемное сопротивление (20°C) |

Ом·см |

– |

10⁵ |

10⁴ |

10⁶ |

10⁵ |

10³ |

| Диэлектрическая прочность |

кВ/мм |

– |

0 |

0 |

5 |

0 |

0 |

| Диэлектрическая постоянная (1 МГц) |

– |

ASTM D2149 |

N/A |

N/A |

10 |

N/A |

N/A |

| Диэлектрические потери (20°C, 1 МГц) |

tan δ |

ASTM D2149 |

N/A |

N/A |

10⁻² |

N/A |

N/A |

Примечание: Значения для спеченных марок; CVD превышает (проводимость 490 Вт/м·К, чистота 99,9995%).

Сравнительный анализ для прецизионной инженерии

SiC преуспевает в проводимости/твердости, превосходя оксиды в полупроводниках/теплоте. Расширенное сравнение с металлами/керамикой:

| Характеристика |

Керамика SiC |

Керамика оксида алюминия |

Стальные сплавы |

Карбид вольфрама |

| Прочность и вязкость |

Высокая (K_IC 4) |

Компрессионно-сильная, хрупкая |

Дуктильная, склонная к усталости |

Высокая, хрупкая |

| Термическая стабильность |

Превосходная (1600°C) |

Отличная (1800°C) |

Хорошая (~800°C) |

Огнеупорная (2800°C) |

| Устойчивость к износу |

Исключительная (HV 2100) |

Высший уровень (HV 1500) |

Умеренная (ржавеет) |

Элитная (HV 2000) |

| Коррозионная стойкость |

Высокоинертная |

Отличная (кислоты) |

Склонная |

Сильная (кислоты) |

| Прозрачность |

Непрозрачная (полупрозрачная CVD) |

Полупрозрачная |

Непрозрачная |

Непрозрачная |

| Биосовместимость |

Высокая (ISO 10993) |

Высокая |

Варьируется (токсичная) |

Варьируется |

| Электрическая изоляция |

Полупроводящая (10⁴–10⁵ Ом·см) |

Превосходная |

Проводящая |

Проводящая |

| Магнитное поведение |

Немагнитная |

Немагнитная |

Ферромагнитная |

Немагнитная |

| Стоимость (за кг) |

Умеренная ($20–50) |

Низкая ($5–20) |

Низкая ($1–5) |

Высокая ($100+) |

| Плотность (г/см³) |

3,2 |

3,9 |

7,8 |

15,6 |

Преимущества керамики карбида кремния

Атрибуты SiC дают преимущества на жизненном цикле:

- Долговечность: Твердость дает 10–30-кратный срок в абразивах/шлифовальных шарах, простои -60% в мельницах.

- Адаптивность: От -50°C до 1600°C, для крио до плазмы в разнообразных областях.

- Легковесность: 60% стали, эффективность аэро +10%; шлифовальные шары снижают нагрузку мельницы.

- Минимальное обслуживание: Удар ΔT 600°C, без деформации в печах/огнеупорах.

- Экономическая ценность: Энергосбережение 40% в полупроводниках, быстрый ROI; шлифовальные шары снижают загрязнение.

- Экологическая безопасность: Низкие выбросы в ЭВ; перерабатываемая для зеленой горнодобычи.

- Надежная производительность: Усталость >10⁷ циклов; жесткая для прецизионной брони.

- Долговечность трения: Самосмазывающаяся μ<0,2, потери мощности -20% в соплах.

- Дружественность к организму: Остеоинтеграция 95%, низкий износ имплантов.

- Тепловая эффективность: Проводит в 5 раз лучше оксида алюминия, компактные радиаторы для светодиодов.

- Химическая инертность: Выдерживает коррозию без HF, vital для химнасосов.

- Универсальность запрещенной зоны: 3 эВ для синих светодиодов до 1200 В мощности в ЭВ.

Реальные применения керамики карбида кремния

SiC сияет в абразивных/электронных экстремумах, его твердость/проводимость незаменимы. Ниже расширенные топ-10:

Топ-10 применений в современных отраслях

- Шлифовальные шары карбида кремния: Высокоплотные среды в шаровых мельницах, износ в 10 раз ниже стали, эффективность измельчения +25%.

- Абразивы: Шлифовальные круги и наждачная бумага, удаление материала в 3 раза быстрее.

- Огнеупоры: Футеровки печей, 1600°C ударостойкость.

- Полупроводники: MOSFET/SiC пластины, эффективность ЭВ +30%, дальность +20%.

- Броня: Плиты V50 >1200 м/с, легковесная защита.

- Аэрокосмическое: Лопатки турбин/теплоэкраны при 1400°C.

- Химические насосы: Клапаны/сопла, устойчивые к H₂SO₄/NaOH.

- Медицинские импланты: Низкий износ <0,01 мм/год.

- Энергонакопители: Аноды/конденсаторы с высокой плотностью.

- Светодиоды: Подложки +50% эффективности, -40% стоимости.

Сектора применения

- Промышленное: Абразивы, огнеупоры, насосы, шлифовальные шары.

- Электроника: Диоды и транзисторы для 5G и ЭВ.

- Аэрокосмическое: Высокотемпературные экраны и компоненты.

- Медицина: Биосовместимые импланты.

- Энергия: Батареи и светодиоды для ВИЭ.

Сочетание характеристик SiC закрепляет его роль в высоких технологиях, рынок оценивается в $10 млрд к 2030 году.

Продвинутая керамика карбида кремния: Допированные и CVD варианты

Стандартный SiC непрозрачно черный/зеленый, однако CVD и допированные (N/B) варианты дают полупрозрачность в ИК.

- Проблемы: получение бездефектного роста.

- Методы: эпитаксия 4H-SiC.

- Применения: RF 5G, квантовые устройства.

- Перспективы: нано-SiC 600 Вт/м·К; композиты высокой плотности для ультратонкого помола.

Как изготавливаются компоненты из керамики карбида кремния?

Компоненты SiC формируются через порошковые и паровые способы для плотности >99%. Ниже рабочий поток:

1. Подготовка сырья

Смесь SiO₂/углерода или CVD-прекурсоры (SiH₄/C₃H₈). Для шлифовальных шаров — порошок <10 мкм.

2. Измельчение и смешивание

Аттритор до 1–5 мкм; добавляются связующие и допанты.

3. Методы формовки

- Сухая прессовка: для шаров при 200 МПа.

- Литье суспензий: для футеровок.

- CVD: для подложек на 1000°C.

4. Дебиндеризация

Удаление органики до 800°C.

5. Спекание

2000–2200°C, Ar; HP/RBSC; HIP для высокой плотности.

6. Завершающие операции

Алмазная шлифовка до Ra 0,01 мкм; сортировка шаров >99% сферичности.

7. Контроль качества

Рентген, ASTM изгиб, CMM.

8. Подготовка к поставке

Упаковка с сертификатами, масштабируемо до миллионов изделий в год.

Выход: 95%, ISO 9001.