Алюмооксидная керамика (Al₂O₃): свойства, история и индивидуальные решения для промышленности

Алюмооксидная керамика (керамика из оксида алюминия, Al₂O₃) является одним из самых востребованных материалов в современной промышленности благодаря сочетанию высокой твёрдости, износостойкости, термической стабильности и отличных электроизоляционных свойств. Мы всегда готовы ответить на ваши вопросы и предоставить дополнительную информацию о наших изделиях из алюмооксидной керамики и комплексных сервисных услугах. Независимо от того, разрабатываете ли вы индивидуальные прототипы или масштабируете серийное производство для сложных промышленных применений, наша команда поможет вам полностью раскрыть потенциал этого уникального материала.

Индивидуальные керамические компоненты из оксида алюминия

Мы предлагаем изготовление алюмооксидной керамики по индивидуальному заказу, адаптируя каждый параметр под конкретные требования клиента — от чистоты исходного порошка до микронных допусков по геометрии.

В рамках реализованных проектов мы успешно производили:

-

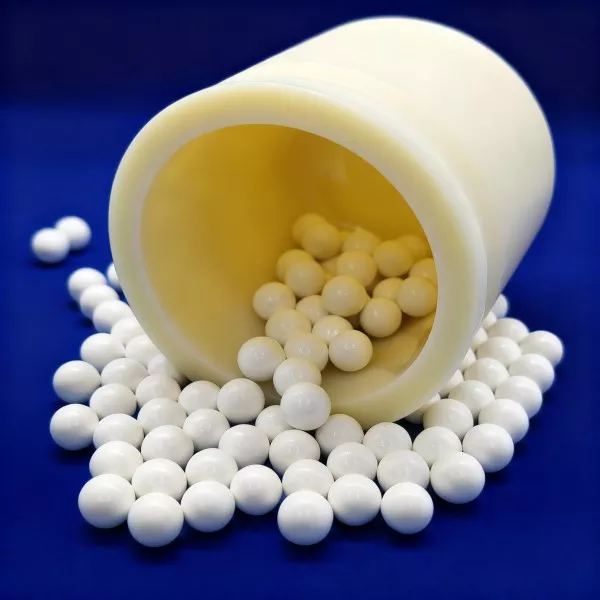

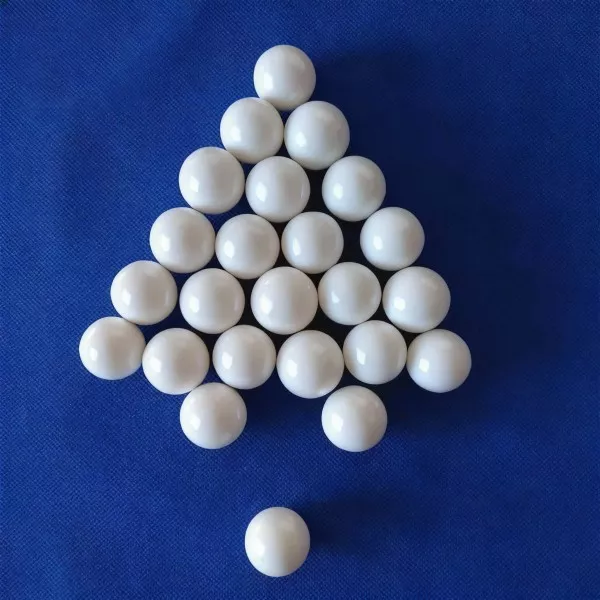

высокоточные мелющие шары из Al₂O₃,

-

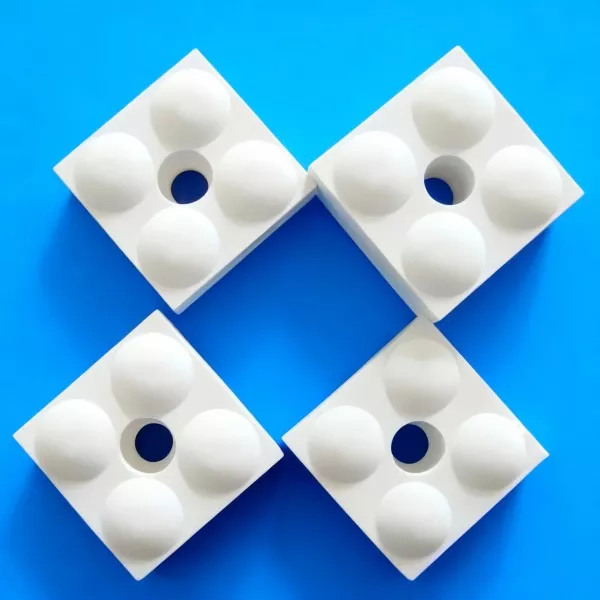

износостойкие футеровки насосов и трубопроводов,

-

электрические и высоковольтные изоляторы,

-

конструкционные и защитные элементы для агрессивных сред.

Готовы приступить к проектированию индивидуальных деталей? Свяжитесь с нами уже сегодня — наши инженеры могут совместно с вами разработать CAD-модели, выполнить быстрый расчёт параметров и организовать ускоренное прототипирование, значительно сокращая сроки вывода изделия на рынок.

Всеобъемлющее руководство по алюмооксидной керамике

История алюмооксидной керамики

История керамики из оксида алюминия берёт начало в конце XIX века и связана с открытием Al₂O₃ как природного минерала — корунда, который с древности ценился за исключительную твёрдость и использовался в абразивах, а также в драгоценных камнях, таких как рубины и сапфиры.

Ключевым этапом стало изобретение байеровского процесса в 1887 году австрийским химиком Карлом Йозефом Байером. Этот метод позволил эффективно извлекать оксид алюминия из бокситовой руды, превратив материал из геологической редкости в промышленный стандарт для производства алюминия.

К началу XX века оксид алюминия получил широкое распространение в виде абразивов для шлифовальных кругов и огнеупорных материалов, в полной мере используя свою твёрдость по Моосу, равную 9.

1930-е годы стали переломным моментом: коммерциализация высококачественного синтетического глинозёма открыла путь к развитию конструкционной керамики, выходящей далеко за рамки традиционных абразивов. После Второй мировой войны электрификация и рост аэрокосмической промышленности ускорили внедрение алюмооксидной керамики в электронике (в том числе высоковольтные изоляторы к 1960-м годам) и в двигателестроении, где её термическая стабильность оказалась критически важной.

Биомедицинские применения начали формироваться ещё в 1930-х годах, однако массовое внедрение произошло в 1970-х — прежде всего в эндопротезировании тазобедренных суставов — благодаря высокой биосовместимости материала. В настоящее время мировое производство оксида алюминия превышает 100 миллионов тонн в год, что подчёркивает его значение для полупроводников, возобновляемой энергетики и устойчивого производства.

Понимание свойств алюмооксидной керамики

Алюмооксидная керамика, получаемая из оксида алюминия (Al₂O₃), относится к ключевым классам современных инженерных материалов. Она известна своей:

-

высокой твёрдостью,

-

превосходными электроизоляционными характеристиками,

-

устойчивостью к износу, коррозии и экстремально высоким температурам.

Химически стабильная α-фаза оксида алюминия (структура корунда) обеспечивает исключительную прочность на сжатие при сравнительно низкой плотности 3,6–4,0 г/см³, что делает материал легче стали и одновременно значительно более долговечным в абразивных условиях.

Благодаря технологической гибкости алюмооксидная керамика может производиться в самых разных формах — от микропрецизионных шариков до крупногабаритных конструкционных футеровок. Это делает её оптимальным выбором для отраслей, где требуется надёжность без типичных недостатков металлов, таких как коррозия, усталостное разрушение и необходимость антикоррозионной защиты.

Эксплуатационные преимущества алюмооксидной керамики

Высокая эффективность алюмооксидной керамики обусловлена следующими характеристиками:

-

Температура плавления свыше 2000 °C,

-

Низкая теплопроводность 20–35 Вт/м·К,

-

Отличные диэлектрические свойства.

Это делает материал идеальным для теплоизоляции в печах, электродвигателях и высокотемпературных промышленных установках. В условиях интенсивного износа алюмооксидная керамика демонстрирует коэффициент износа менее 0,1 мм³/Н·м, а в электроизоляционных применениях — диэлектрическую прочность более 20 кВ/мм, эффективно предотвращая электрические пробои.

С экономической точки зрения Al₂O₃ остаётся одним из самых выгодных технических керамических материалов: благодаря байеровскому процессу он на 30–50 % дешевле диоксида циркония, при этом обеспечивая 80–90 % сопоставимых механических характеристик в условиях работы на сжатие.

Экологические и устойчивые преимущества

Алюмооксидная керамика отличается благоприятным экологическим профилем:

Это позволяет снижать использование металлов в агрессивных средах и соответствует целям устойчивого развития и «зелёной» промышленности до 2030 года.

Варианты керамики на основе оксида алюминия

Керамика на основе Al₂O₃ выпускается в нескольких вариантах чистоты, каждый из которых оптимизирован под конкретные условия эксплуатации:

-

92 % Al₂O₃,

-

95 % Al₂O₃,

-

99 % Al₂O₃,

-

99,9 % высокочистый оксид алюминия,

-

99,99 % ультравысокочистый оксид алюминия.

Различия в составе позволяют управлять прочностью, электроизоляционными свойствами, прозрачностью и устойчивостью к хрупкому разрушению.

Керамика из оксида алюминия 92 %

Обзор:

Промышленный стандарт с содержанием около 92 % Al₂O₃, обеспечивающий оптимальный баланс между стоимостью и износостойкостью.

Улучшения:

Повышенная обрабатываемость и коррозионная стойкость благодаря мелкозернистой структуре (2–5 мкм).

Применения:

Футеровки насосов, носители катализаторов, мелющие шары Al₂O₃ для цементной и горнодобывающей промышленности.

Керамика из оксида алюминия 95 %

Обзор:

Наиболее распространённый отраслевой стандарт с чистотой 95 %.

Улучшения:

Стабильные механические характеристики, улучшенная обрабатываемость и устойчивость к химическому воздействию.

Применения:

Насосные системы, каталитические установки, мельницы для цемента и минералов.

Ключевые свойства алюмооксидной керамики

Цвет и внешний вид:

Преимущественно белый или молочно-белый. Высокочистые марки (>99,5 %) могут быть полупрозрачными или почти оптически прозрачными. Поверхностная обработка позволяет получать матовые или отражающие покрытия.

Рекомендации по применению:

Следуйте инструкции по монтажу или свяжитесь с нашими специалистами для гарантии стабильных и долговечных результатов.

Основные технические характеристики

-

Твёрдость: Моос 9 (HV 1100–2000), уступает только алмазу.

-

Трещиностойкость: K_IC 3–5,5 МПа·м¹/²; высокая прочность при сжатии, хрупкость при растяжении.

-

Прочность: сжатие 2000–4000 МПа, изгиб 250–500 МПа; модуль Юнга 280–390 ГПа.

-

Тепловые свойства: рабочая температура до 1800 °C, низкий КТР 7–8,3 × 10⁻⁶ К⁻¹.

-

Химическая стойкость: инертность при pH 0–14 (кроме горячих HF и HCl).

-

Износостойкость: износ <0,05 мм³/Н·м, до 10 раз выше, чем у стали.

-

Биосовместимость: соответствие ISO 10993, низкое ионное выделение, одобрение FDA для контакта с пищевыми продуктами.

| Свойство |

Ед. изм. |

Стандарт испытаний |

92% Al₂O₃ |

95% Al₂O₃ |

99% Al₂O₃ |

99,9% Al₂O₃ |

99,99% Al₂O₃ |

| Материал |

– |

– |

Бледно-белый |

Бледно-белый |

Белый |

Полупрозрачный |

Прозрачный |

| Плотность |

г/см³ |

ISO 18754 |

3,60 |

3,70 |

3,90 |

3,98 |

3,99 |

| Изгибающая прочность |

МПа |

ASTM C1161 |

250 |

300 |

400 |

450 |

500 |

| Компрессионная прочность |

МПа |

ASTM C773 |

2000 |

2500 |

3000 |

3500 |

4000 |

| Модуль Юнга |

ГПа |

ASTM C1198 |

280 |

320 |

350 |

380 |

390 |

| Вязкость к разрушению |

МПа·м¹/² |

ASTM C1421 |

3,0 |

3,5 |

4,5 |

5,0 |

5,5 |

| Коэффициент Пуассона |

– |

ASTM C1421 |

0,22 |

0,22 |

0,22 |

0,22 |

0,22 |

| Твердость HRA |

HRA |

Rockwell 45N |

90 |

92 |

94 |

95 |

96 |

| Твердость по Виккерсу |

HV |

ASTM E384 |

1100 |

1300 |

1600 |

1900 |

2000 |

| Коэффициент термического расширения |

10⁻⁶ К⁻¹ |

ASTM E831 |

7,0 |

7,5 |

8,0 |

8,2 |

8,3 |

| Теплопроводность |

Вт/м·К |

ASTM E1461 |

18 |

22 |

28 |

32 |

35 |

| Устойчивость к термическому удару |

ΔT (°C) |

– |

200 |

250 |

350 |

450 |

500 |

| Макс. температура использования в окислительной атмосфере |

°C |

Без нагрузки |

1400 |

1500 |

1650 |

1750 |

1800 |

| Макс. температура использования в восстановительной или инертной атмосфере |

°C |

Без нагрузки |

1300 |

1400 |

1550 |

1650 |

1700 |

| Объемное сопротивление при 20°C |

Ом·см |

ASTM D257 |

10¹² |

10¹³ |

10¹⁴ |

10¹⁵ |

10¹⁶ |

| Диэлектрическая прочность |

кВ/мм |

ASTM D149 |

15 |

18 |

22 |

28 |

30 |

| Диэлектрическая постоянная (1 МГц) |

– |

ASTM D150 |

9,0 |

9,2 |

9,6 |

9,9 |

10,0 |

| Угол диэлектрических потерь при 20°C, 1 МГц |

tan δ |

ASTM D150 |

6×10⁻⁴ |

4×10⁻⁴ |

2×10⁻⁴ |

1×10⁻⁴ |

5×10⁻⁵ |

Примечание: Значения варьируются в зависимости от размера зерна/пористости; нано-марки могут превышать эталоны.

Сравнительный анализ для прецизионной инженерии

Оксид алюминия сияет в экономичных, высоконагруженных ролях, часто опережая металлы по долговечности. Ниже приведено расширенное сравнение:

| Характеристика |

Керамика на основе оксида алюминия |

Структурные керамики (напр., цирконий) |

Стекло |

Сталь |

Карбид вольфрама |

| Прочность и вязкость |

Высокая компрессионная (хрупкая в растяжении) |

Выдающаяся (упрочнение фазовым превращением) |

Средняя, хрупкая |

Высокая растяжимая/компрессионная |

Превосходная (хрупкая) |

| Термическая стабильность |

Отличная (плавление 1800°C) |

Превосходная (2700°C) |

Средняя (~500°C размягчение) |

Снижается >800°C |

Огнеупорная |

| Устойчивость к износу |

Исключительная (μ 0,1–0,4) |

Высший уровень |

Средняя |

Умеренная (ржавеет) |

Элитная |

| Коррозионная стойкость |

Высокоинертная (pH 0–14) |

Отличная |

Хорошая к кислотам |

Склонна без покрытия |

Химически-стойкая |

| Прозрачность |

Непрозрачная (полупрозрачная в высококачественной) |

Непрозрачная (полупрозрачная YSZ) |

Прозрачная |

Непрозрачная |

Непрозрачная |

| Биосовместимость |

Высокая (ISO 10993) |

Медицинского класса |

Варьируется |

Варьируется (аллергенна) |

Варьируется |

| Электрическая изоляция |

Превосходная (>10¹⁶ Ом·см) |

Отличная |

Хорошая |

Проводящая |

Проводящая |

| Магнитное поведение |

Немагнитная |

Немагнитная |

Немагнитная |

Часто магнитная |

Немагнитная |

| Стоимость (за кг) |

Низкая ($5–20) |

Умеренная ($50–100) |

Очень низкая |

Низкая |

Высокая ($100+) |

Данные отрасли; экономичность оксида алюминия благоприятствует объемным приложениям, таким как шлифование.

Преимущества керамики на основе оксида алюминия

Долговечность: Твердость продлевает срок службы в 5–15 раз по сравнению с металлами в абразивах, снижая простои на 40%.

Адаптивность: Работа от -200°C до 1800°C, универсальна для криогенного до печного использования.

Визуальная/функциональная отделка: Белая полупрозрачность помогает инспекции; полировка до Ra 0,01 мкм.

Минимальное обслуживание: Инертность сокращает ремонты коррозии в хим/минералах.

Экономическая ценность: На 50% дешевле карбидов, ROI через снижение загрязнения.

Экологическая безопасность: Перерабатываемая, низкоэнергетический процесс Байера; нетоксичная для фармы/пищи.

Надежная производительность: Усталостная стойкость >107 циклов; жесткая для прецизионных машин.

Долговечность трения: Низкий износ в суспензиях, энергосбережение 15–25%.

Дружественность к организму: Остеоинтеграция >90% в имплантах.

Антикоррозионная: Выдерживает кислоты без HF, vital для обработки.

Тепловая эффективность: Изолирует электронику, рассеивает в радиаторах.

Реальные применения керамики на основе оксида алюминия

Компоненты оксида алюминия доминируют там, где твердость встречает экономику, от шлифования до изоляции. Их устойчивость к абразии и чистота делают их vital. Вот расширенный обзор с топ-10:

Топ-10 применений в современных отраслях

- Шлифовальные среды (Al₂O₃ шары): Измельчают цементный клинкер/минералы, повышая эффективность мельниц на 20% с низким загрязнением.

- Износостойкие футеровки: Защищают желоба в горнодобыче, продлевая срок в 10 раз по сравнению со сталью.

- Электрические изоляторы: ВВ бушинги в трансформаторах, >25 кВ/мм прочность.

- Рукава насосов: Устойчивые к абразии в суспензиях, снижая отказы на 50%.

- Подложки: Платы LED/5G, термическая стабильность для высокомощных.

- Ортопедия: Шары бедра, биосовместимость снижает ревизии на 30%.

- Свечи зажигания: Выдерживают 1000°C зажигания, надежны в ЭВ.

- Сопла: Распыляют абразивы в пескоструйке, равномерный поток.

- Тигли: Инертные для плавки металлов, без загрязнения.

- Тепловые экраны: Аэрокосмические, защита 1700°C.

Промышленное

Al₂O₃ шары шлифуют цемент (клинкер в порошок, энергосбережение) и минералы (руды в fines, равномерный ПСР). Износостойкие детали футеруют мельницы.

Структурные

Бушинги/изоляторы для направляющих; подложки для ПП.

Электроника

Датчики/конденсаторы с изоляцией; нагреватели равномерные.

Медицина

Суставы бедра твердые/биосовместимые; стоматологические инструменты прецизионные.

Аэрокосмическое

Экраны двигателей экстремальные температуры; покрытия окислонепроницаемые.

Автомобильное

Свечи стрессоустойчивые; футеровки трения низкие.

Оптика

Линзы царапинонепроницаемые.

Лабораторное

Тигли инертные эксперименты.

Сочетание оксида алюминия закрепляет его роль в эффективных инновациях, рынок до $106 млрд к 2032 году.

Полупрозрачная и высококачественная алюмина: Оптические и функциональные достижения

Хотя стандартный оксид алюминия непрозрачен, марки >99,5% достигают полупрозрачности (40–60% пропускания), позволяя оптику вроде сапфировых окон. Проблемы: контроль зерна во время спекания для ясности. Методы: HIP или легирование для фосфоров LED. Применения: биомедицинская визуализация, фотоника. Перспективы: нано-оксид алюминия для 90% прозрачности, революционизируя дисплеи.

Как изготавливаются компоненты из керамики на основе оксида алюминия?

Подготовка сырья

Процесс начинается с закупки высококачественного порошка оксида алюминия. Этот порошок получают из боксита с помощью процесса Байера и его можно распылять для равномерного размера частиц.

Измельчение и смешивание

Порошок смешивают с связующими, пластификаторами и добавками, затем перерабатывают шаровой мельницей для достижения равномерного распределения частиц.

Формование

- Сухая прессовка: для простых форм (шары, втулки).

- Литье под давлением: для сложных конструкционных деталей.

- Литье суспензией: для износостойких футеровок.

- Экструзия: для труб и стержней.

Удаление связующих

Заготовка проходит термическое или химическое удаление связующих для предотвращения дефектов.

Спекание

Детали спекают в высокотемпературной печи. Частицы сливаются, увеличивая плотность и прочность. Температура и атмосфера — критичные параметры.

После-спечные процессы

- Обработка: алмазными инструментами.

- Шлифовка и полировка: гладкие поверхности для Al₂O₃ шаров.

- Покрытие: нанесение тонких защитных слоев.

Контроль качества

Испытания на дефекты, размеры, прочность, рентгеновская дифракция, микроскопия.

Упаковка и отгрузка

Готовые детали упаковываются и направляются заказчикам или на дальнейшую обработку.