Мы с нетерпением ждем возможности ответить на любые вопросы или поделиться дополнительными сведениями о наших предложениях по керамике нитрида кремния и услугах поддержки. Независимо от того, исследуете ли вы пользовательские прототипы или масштабируете производство для высокопроизводительных промышленных приложений, наша команда готова провести вас через возможности этого выдающегося материала.

Пользовательские компоненты из керамики нитрида кремния

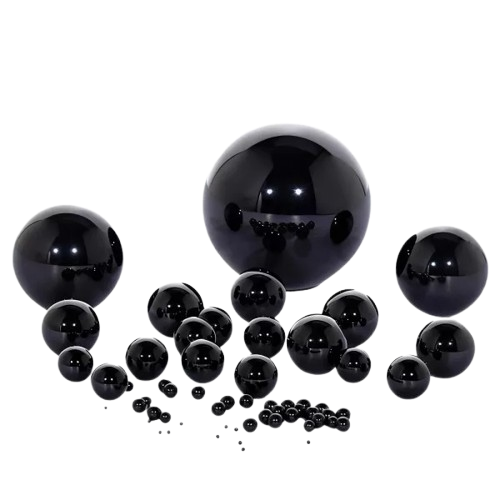

Мы настраиваем каждый аспект в соответствии с вашими точными требованиями, от методов уплотнения до размерных допусков. Ниже представлены образцы из наших предыдущих проектов, демонстрирующие высокоточные подшипники, лопатки турбин и износостойкие сопла. Готовы спроектировать ваши индивидуальные детали? Свяжитесь с нами сегодня — наши инженеры могут сотрудничать по моделям CAD и быстрому прототипированию, чтобы ускорить ваш график.

Подробное руководство по керамике нитрида кремния

История керамики нитрида кремния

Наследие керамики нитрида кремния (Si₃N₄) уходит корнями в середину XIX века, когда французский химик Анри Сент-Клер Девиль впервые синтезировал его в 1859 году нагреванием кремния с азотом, первоначально как огнеупорное любопытство, а не структурный материал. Его потенциал как инженерной керамики проявился в начале XX века на фоне спроса на жаростойкие сплавы, но настоящая коммерциализация запоздала до 1950-х годов, стимулированная программами NASA по ракетам и необходимостью в легковесных высокотемпературных компонентах. К 1970-м годам достижения в методах спекания — пионерские работы исследователей Национального бюро стандартов США — позволили создавать плотные, обрабатываемые формы, что привело к его внедрению в газотурбинные двигатели для автомобильной и аэрокосмической промышленности.

1980-е годы ознаменовались бумом с реакционно-связанным нитридом кремния (RBSN) для экономичного производства, совпавшим с японским акцентом на энергоэффективные технологии. Биомедицинские прорывы последовали в 1990-х, с биосовместимыми марками для имплантов. Сегодня глобальный выпуск превышает 10 000 тонн ежегодно, обусловленный электромобилями, 5G и возобновляемыми источниками — эволюционируя от лабораторной новинки к энблеру рынка на $500 млн в экстремальных средах. Его ковалентная связь и самоподкрепляющаяся микроструктура — преобразованная из α в β фазы во время обработки — открыла беспрецедентную вязкость, позиционируя Si₃N₄ как соперника металлов в высоконагруженных ролях.

Понимание керамики нитрида кремния

Керамика нитрида кремния (Si₃N₄), неоксидный передовой материал, спроектирована из кремния и азота в ковалентно-связанную структуру, прославленную исключительной вязкостью к разрушению, устойчивостью к термическому удару и окислительной стабильностью до 1400°C. С низкой плотностью (3,2 г/см³) — примерно на 40% легче стали — но компрессионной прочностью, превышающей 3000 МПа, Si₃N₄ преуспевает в динамических высоконагруженных сценариях, где металлы выходят из строя из-за ползучести или коррозии. Его гексагональные кристаллические фазы (α и β) позволяют создавать самоподкрепляющиеся микроструктуры, поглощающие энергию через отклонение трещин с K_IC до 6–8 МПа·м¹/², значительно превосходя хрупкость оксида алюминия.

В основе его мощи лежит высокая теплопроводность (30–90 Вт/м·К) в сочетании с низким КТР (3,2 × 10⁻⁶ К⁻¹), идеальным для быстрых циклов нагрева/охлаждения в двигателях или инструментах. Инертный к расплавленным металлам и большинству химикатов (кроме HF), он vital для суровых литейных или биоиимплантов. Хотя дороже оксида алюминия ($100–200/кг), 5–10-кратный срок службы Si₃N₄ в абразивных приложениях дает ROI, с перерабатываемостью, поддерживающей зеленое производство.

Нетоксичность Si₃N₄ и низкий выброс ионов соответствуют устойчивости, снижая отходы металлов в электромобилях и медтехе. Черный/серый по цвету, он предлагает прочную, нерефлектирующую поверхность для высокочастотных вибраций.

Варианты керамики нитрида кремния

Керамика нитрида кремния производится различными процессами, дающими варианты, оптимизированные по пористости, плотности или проводимости. Ключевые типы включают реакционно-связанный нитрид кремния (RBSN), спеченный нитрид кремния (SSN), горячим прессованный нитрид кремния (HPSN) и горячим изостатически прессованный нитрид кремния (HIPSN). Каждый адаптирует содержание фаз и микроструктуру для целевых применений. Вот разбор:

Реакционно-связанный нитрид кремния (RBSN)

Обзор: Формируется нитрированием порошка кремния при 1200–1450°C, сохраняя ~20–30% пористости для легковесных приложений.

Улучшения: Экономичный (без добавок для спекания), сложные формы через инфильтрацию; умеренная прочность (400 МПа изгиба).

Применения: Низконагруженные подшипники, теплообменники и фильтры в расплавленных металлах, где проницаемость помогает фильтрации.

Спеченный нитрид кремния (SSN)

Обзор: Бесдавлениевое спекание порошка Si₃N₄ с добавками Y₂O₃/Al₂O₃ при 1700–1800°C, достигая >95% плотности.

Улучшения: Сбалансированная прочность/вязкость (700 МПа изгиба, K_IC 6), масштабируемо для массового производства.

Применения: Автомобильные турбокомпрессоры, режущие инструменты и уплотнения насосов, выдерживающие циклические нагрузки.

Горячим прессованный нитрид кремния (HPSN)

Обзор: Одноосное горячее прессование при 1700–1900°C с добавками MgO, дающее почти полную плотность (>99%).

Улучшения: Высшая чистота/механика (900 МПа изгиба), мелкие зерна (1–2 мкм) для прецизионной обработки.

Применения: Высокоскоростные подшипники, лопатки турбин и биомедицинские импланты, требующие биосовместимости.

| Параметр |

Единица измерения |

Стандарт испытаний |

Значение (Si₃N₄) |

| Материал |

— |

— |

Si₃N₄ |

| Цвет |

— |

— |

Чёрный |

| Плотность |

g/cm³ |

ISO 18754:2003 |

3.2 |

| Прочность на изгиб |

MPa |

ASTM C1161-13 |

700 |

| Прочность на сжатие |

MPa |

GB/T 8489-2006 |

3000 |

| Модуль упругости (Юнга) |

GPa |

ASTM C1198-09 |

290 |

| Твёрдость по Виккерсу |

HV1 |

ASTM C1327-15 |

1600 |

| Твёрдость HRA |

HRA |

Rockwell 60N |

91.5 |

| Коэффициент Пуассона |

— |

ASTM C1421-18 |

0.28 |

| Трещиностойкость (K_IC) |

MPa·m½ |

ASTM C1421-18 |

6 |

| Коэффициент теплового расширения |

10⁻⁶ K⁻¹ |

ASTM E1461-13 |

3.2 |

| Теплопроводность |

W/m·K |

ASTM E1461-13 |

30 |

| Термостойкость (тепловой шок) |

ΔT (°C) |

— |

600 |

| Макс. температура использования в окислительной среде |

°C |

Без нагрузки |

1300 |

| Макс. температура использования в восстановительной или инертной среде |

°C |

Без нагрузки |

1400 |

| Удельное объемное сопротивление при 20°C |

Ω·cm |

— |

10¹⁴ |

| Диэлектрическая прочность |

kV/mm |

— |

15 |

| Диэлектрическая проницаемость (1 MHz) |

— |

ASTM D2149-13 |

9 |

| Тангенс угла диэлектрических потерь при 20°C, 1 MHz |

tan δ |

ASTM D2149-13 |

4×10⁻³ |

Примечание: Значения для стандартного SSN; варианты вроде HIPSN могут превышать (напр., изгибающая 1000 МПа).

Сравнительный анализ для прецизионной инженерии

Si₃N₄ балансирует вязкость/тепло как никто другой, превосходя в динамике. Расширенное сравнение с металлами/керамикой:

| Характеристика |

Керамика Si₃N₄ |

Керамика оксида алюминия |

Стальные сплавы |

Карбид вольфрама |

| Прочность и вязкость |

Выдающаяся (K_IC 6–8) |

Высокая компрессионная, хрупкая (K_IC 4) |

Дуктильная, склонная к усталости |

Высокая, хрупкая (K_IC 10) |

| Термическая стабильность |

Превосходная (непрерывно 1450°C) |

Отличная (1750°C) |

Хорошая (~800°C ползучесть) |

Огнеупорная (2800°C) |

| Устойчивость к износу |

Исключительная (низкий μ 0,1) |

Высший уровень (HV 1500) |

Умеренная (ржавеет) |

Элитная (HV 2000) |

| Коррозионная стойкость |

Высокоинертная (расплавы металлов) |

Отличная (кислоты) |

Склонная (окисление) |

Сильная (кислоты) |

| Прозрачность |

Непрозрачная |

Полупрозрачная высококачественная |

Непрозрачная |

Непрозрачная |

| Биосовместимость |

Медицинского класса (ISO 10993) |

Высокая |

Варьируется (токсичные ионы) |

Варьируется |

| Электрическая изоляция |

Отличная (10¹⁴ Ом·см) |

Превосходная (10¹⁵) |

Проводящая |

Проводящая |

| Магнитное поведение |

Немагнитная |

Немагнитная |

Ферромагнитная |

Немагнитная |

| Стоимость (за кг) |

Умеренная ($100–200) |

Низкая ($5–20) |

Низкая ($1–5) |

Высокая ($100+) |

| Плотность (г/см³) |

3,2 |

3,9 |

7,8 |

15,6 |

Преимущество Si₃N₄ в ударе/вязкости благоприятствует турбо-приложениям перед хрупкими альтернативами; по сравнению со сталью, на 60% легче без ползучести.

Преимущества керамики нитрида кремния

Сильные стороны Si₃N₄ накапливаются для эффективности:

Долговечность: Вязкость продлевает срок службы в 10–20 раз по сравнению с металлами в подшипниках, снижая затраты на 50% за счет уменьшения замен.

Адаптивность: От -100°C до 1450°C, универсальна для крио-турбо или обработки расплавов.

Низкий вес: 60% плотности стали, энергосбережение 5–10% в аэро/ЭВ.

Минимальное обслуживание: Устойчивость к окислению до 1300°C, без ползучести в двигателях — обслуживание на 70% ниже.

Экономическая ценность: ROI через 30% более высокие обороты в инструментах, компенсируя премиум-цену.

Экологическая безопасность: Низкие выбросы NOx в турбинах; перерабатываемая, соответствует нулевому балансу.

Надежная производительность: Усталостная стойкость >108 циклов; демпфирование вибраций на 50% лучше металлов.

Долговечность трения: Самосмазывающаяся, потери энергии <5% в уплотнениях.

Дружественность к организму: 99% остеоинтеграция в имплантах, износ <0,001 мм/год.

Тепловая эффективность: Удар ΔT 800°C, быстрые циклы без трещин в сварке.

Химическая инертность: Обработка расплавов Na/Al, vital для литейных/фармы.

Реальные применения керамики нитрида кремния

Si₃N₄ преуспевает в высокоскоростном/тепловом, от подшипников до биомеда. Его вязкость и изоляция indispensable. Расширенные выделения с топ-10:

Топ-10 применений в современных отраслях

- Высокоскоростные подшипники: Турбокомпрессоры, 2-кратный срок по сравнению со сталью при 20 000 об/мин, низкое трение для ЭВ.

- Режущие инструменты: Индексируемые вставки, 5-кратная производительность в обработке сплавов/композитов.

- Лопатки турбин: Газовые двигатели, выдерживают 1400°C с низкой ползучестью, эффективность +15%.

- Автомобильные клапаны: Системы EGR, коррозионностойкие в выхлопе, снижение выбросов на 20%.

- Аэрокосмические сопла: Горловины ракет, устойчивы к термическому удару ΔT 700°C.

- Медицинские импланты: Суставы колена/бедра, биосовместимость, износ <0,001 мм/год, ревизии -40%.

- Теплообменники: Компактные конструкции, прирост эффективности 30% в электростанциях.

- Подложки электроники: Корпуса LED, термическое управление для модулей 5G.

- Бронеплиты: Жилеты, легковесное поглощение ударов (V50 >1000 м/с).

- Опоки литейных: Обработка расплавленных металлов, инертные/без загрязнения в литье Al.

Промышленное

Подшипники/инструменты для прецизионной обработки; теплообменники для эффективного переноса.

Автомобильное

Турбо/EGR долговечные под теплом/вибрацией, позволяющие уменьшенные двигатели.

Аэрокосмическое

Лопатки/сопла в экстремальных гиперзвуковых потоках.

Медицина

Импланты биосовместимые/долговечные, снижающие затраты на здравоохранение.

Электроника

Подложки изолирующие/высокочастотные для RF-устройств.

Синергия Si₃N₄ закрепляет его роль в высокотехнологичном, рынок >$1 млрд к 2030 году.

Продвинутая керамика нитрида кремния: Наноструктурированные и покрытые варианты

Стандартный Si₃N₄ непрозрачно черный, но нанозернистый (<100 нм) или CVD-формы достигают полупрозрачности для ИК-оптики. Проблемы: контроль спекания для чистоты фаз. Методы: SPS или покрытия SiC для окисления. Применения: Датчики, фотоника. Перспективы: Графеновые гибриды для 2-кратной проводимости, революционизируя ЭВ.

Как изготавливаются компоненты из керамики нитрида кремния?

Компоненты нитрида кремния следуют многоэтапному порошковому процессу для >99% плотности. От нитрирования порошка Si технология обеспечивает бездефектные детали:

1. Подготовка сырья

Порошок Si (1–10 мкм) или предварительно нитрированный Si₃N₄ с добавками Y₂O₃ (5 мас.%); распылительно-осушенный для равномерности.

2. Измельчение и смешивание

Аттриторное измельчение с связующими/пластификаторами; субмикронное распределение минимизирует дефекты.

3. Методы формовки

- Сухая прессовка: Для простых форм вроде шаров (100–200 МПа, 50% зелёная плотность).

- Инжекционное формование: Восковая смесь для сложных подшипников (60 об.% твердых).

- Литое литье: Суспензии для футеровок (дефлокулированные формы).

- Экструзия/CIP: Трубы/уплотнения (изостатическое 200 МПа).

4. Дебиндеризация

Термическая (0,5°C/мин до 600°C) или каталитическая (NOx) для удаления органики без трещин.

5. Спекание

1700–1900°C, 2–4 ч в N₂; газодавление (GPSSN 10 МПа) или HIP (200 МПа) для плотности >99%.

6. Завершающие штрихи

- Обработка: Алмазная шлифовка/EDM ±0,001 мм; хонингование отверстий.

- Покрытие: CVD SiC для защиты.

- Полировка: До Ra 0,01 мкм (импланты).

7. Проверки качества

Ультразвук, рентген, тесты ASTM C1161, CMM-измерения.

8. Подготовка к поставке

Упаковка с сертификатами, производство до 10⁵ деталей/год по AS9100. Выход >95%, соответствие ISO 13485.