氮化硅陶瓷 (氮化硅) 提供出色的韧性, 耐热震性和机械强度, 允许在极端条件下进行轻型高速应用, 例如航空航天和汽车工业.

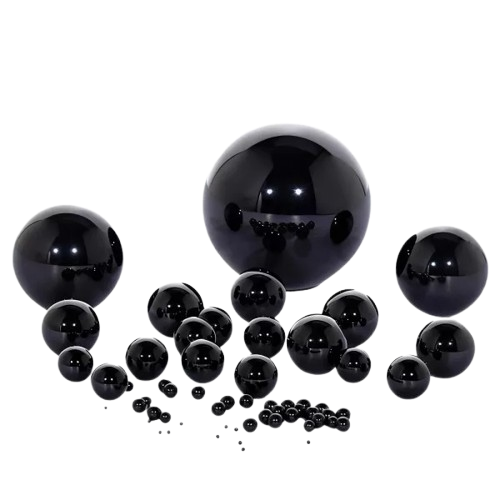

氮化硅磨球

氮化硅磨球

氮化硅球轴承

氮化硅球轴承

氮化硅结构陶瓷

氮化硅结构陶瓷

耐磨氮化硅陶瓷

耐磨氮化硅陶瓷

我们期待回答任何问题或分享有关我们的氮化硅陶瓷产品和支持服务的更多信息. 不管, 无论您是在探索定制原型还是为高性能工业应用扩大生产, 我们的团队已准备好引导您了解这种出色材料的可能性.

我们根据您的具体要求定制各个方面, 从压实方法到尺寸公差. 以下是我们之前项目的示例, 展示高精度轴承, 涡轮叶片和耐磨喷嘴. 准备好设计您的定制零件? 立即联系我们 - 我们的工程师可以在 CAD 模型和快速原型制作方面进行协作, 加快你的日程安排.

氮化硅陶瓷的传承 (氮化硅) 可以追溯到 19 世纪中叶, 当法国化学家亨利·圣克莱尔·德维尔 (Henri Sainte-Clair Deville) 首次合成它时 1859 通过用氮气加热硅, 最初是作为一种耐火的好奇心, 不是结构材料. 20 世纪初,随着耐热合金的需求,其作为工程陶瓷的潜力显现出来。, 但真正的商业化却迟到了20世纪50年代, 受到 NASA 火箭计划和对轻质高温部件的需求的刺激. 到 20 世纪 70 年代,烧结技术的进步(美国国家标准局研究人员的开创性工作)使得制造致密材料成为可能, 处理过的表格, 这导致其被引入汽车和航空航天工业的燃气涡轮发动机.

1980-这些年的特点是反应结合氮化硅的繁荣 (RBSN) 为了经济生产, 与日本对节能技术的重视不谋而合. 20 世纪 90 年代生物医学取得突破, 具有生物相容性等级的植入物. 如今全球产量超过 10 000 每年吨, 由电动汽车驱动, 5G 和可再生能源——从实验室的新奇事物演变为市场推动者 $500 极端环境下百万. 其共价键合和自增强微观结构(在加工过程中从 α 相转变为 β 相)释放了前所未有的粘度, 将 Si₃N₄ 定位为金属在高应力作用中的竞争对手.

氮化硅陶瓷 (氮化硅), 非氧化物先进材料, 由硅和氮设计成共价键结构, 以其卓越的断裂韧性而闻名, 耐热震性和氧化稳定性高达 1400°C. 低密度 (3,2 克/立方厘米) - 大约由 40% 比钢轻 - 但具有抗压强度, 超过 3000 兆帕, Si₃N₄ 在动态、高负载场景中表现出色, 金属因蠕变或腐蚀而失效的地方. 其六方晶相 (a 和 b) 允许创建自我增强的微观结构, 通过裂纹偏转吸收能量,K_IC 高达 6–8 MPa m1/2, 显着超过氧化铝的脆性.

其功率的基础是其高导热性 (30-90瓦/米·K) 结合低 CTE (3,2 × 10⁻⁶ К⁻¹), 非常适合电机或工具的快速加热/冷却循环. 对熔融金属和大多数化学品呈惰性 (高频除外), 这对于严酷的铸造厂或生物植入至关重要. 虽然比氧化铝贵 ($100–200/公斤), 5–磨料应用中 Si₃N₄ 寿命的 10 倍可带来投资回报, 具有可回收性, 支持绿色生产.

无毒 Si₃N₄ 和低离子排放符合可持续性, 减少电动汽车和医疗技术中的金属浪费. 颜色为黑色/灰色, 它提供耐用的, 用于高频振动的非反射表面.

氮化硅陶瓷有多种工艺生产, 给予选择, 孔隙率优化, 密度或电导率. 主要类型包括反应键合氮化硅 (RBSN), 烧结氮化硅 (社会保障号), 热压氮化硅 (HPSN) 和热等静压氮化硅 (HIPS网络). 每个都针对目标应用定制相含量和微观结构. 这是细分:

审查: 由硅粉在 1200–1450°C 下氮化而成, 为轻质应用保持约 20–30% 的孔隙率.

改进: 经济 (无烧结添加剂), 通过渗透形成复杂的形状; 中等强度 (400 兆帕弯曲).

应用领域: 低载荷轴承, 熔融金属中的热交换器和过滤器, 渗透性有助于过滤.

审查: Si₃N₄粉末与Y2O₃/Al2O₃添加剂在1700–1800°C下无压烧结, 达到 >95% 密度.

改进: 平衡的强度/韧性 (700 兆帕弯曲, K_IC 6), 可扩展用于大规模生产.

应用领域: 汽车涡轮增压器, 切削工具和泵密封件, 承受循环载荷.

审查: 使用 MgO 添加剂在 1700–1900°C 下进行单轴热压, 给出几乎全密度 (>99%).

改进: 最高纯度/机械性能 (900 兆帕弯曲), 小颗粒 (1-2微米) 用于精密加工.

应用领域: 高速轴承, 涡轮叶片和生物医学植入物, 要求生物相容性.

| 范围 | 计量单位 | 测试标准 | 意义 (氮化硅) |

|---|---|---|---|

| 材料 | — | — | 氮化硅 |

| 颜色 | — | — | 黑色的 |

| 密度 | 克/立方厘米 | 国际标准化组织 18754:2003 | 3.2 |

| 抗弯强度 | 兆帕 | ASTM C1161-13 | 700 |

| 抗压强度 | 兆帕 | 国标/T 8489-2006 | 3000 |

| 弹性模量 (荣格) | GPa | ASTM C1198-09 | 290 |

| 维氏硬度 | 高压V1 | ASTM C1327-15 | 1600 |

| 硬度 HRA | 人力资源管理局 | 洛氏60N | 91.5 |

| 泊松比 | — | ASTM C1421-18 | 0.28 |

| 抗裂性 (K_IC) | 兆帕·米1/2 | ASTM C1421-18 | 6 |

| 热膨胀系数 | 10⁻⁶ K⁻1 | ASTM E1461-13 | 3.2 |

| 导热系数 | 瓦/米·K | ASTM E1461-13 | 30 |

| 耐热性 (热休克) | ΔT (℃) | — | 600 |

| 最大限度. 氧化环境下使用温度 | ℃ | 无负载 | 1300 |

| 最大限度. 在还原或惰性环境中使用的温度 | ℃ | 无负载 | 1400 |

| 20°C 时的体积电阻率 | 欧·厘米 | — | 101⁴ |

| 介电强度 | 千伏/毫米 | — | 15 |

| 介电常数 (1 兆赫兹) | — | ASTM D2149-13 | 9 |

| 20°C 介电损耗角正切, 1 兆赫兹 | 正切δ | ASTM D2149-13 | 4×10⁻³ |

笔记: 标准 SSN 的值; 像 HIPSN 这样的选项可以超过 (例如, 弯曲 1000 兆帕).

精密工程基准测试

Si₃N₄ 独一无二地平衡粘度/热量, 动力学优越. 与金属/陶瓷的扩展比较:

| 特征 | 陶瓷 Si₃N₄ | 氧化铝陶瓷 | 钢合金 | 碳化钨 |

| 强度和韧性 | 杰出的 (K_IC 6–8) | 高压缩, 脆弱的 (K_IC 4) | 延展性, 容易疲劳 | 高的, 脆弱的 (K_IC 10) |

| 热稳定性 | 出色的 (连续1450°C) | 出色的 (1750℃) | 好的 (~800°C 蠕变) | 防火 (2800℃) |

| 耐磨性 | 卓越的 (低μ 0,1) | 最高等级 (高压 1500) | 缓和 (生锈) | 精英 (高压 2000) |

| 耐腐蚀 | 高惰性 (金属熔化) | 出色的 (酸) | 倾斜 (氧化) | 强的 (酸) |

| 透明度 | 不透明 | 透亮高品质 | 不透明 | 不透明 |

| 生物相容性 | 医疗级 (国际标准化组织 10993) | 高的 | 各不相同 (有毒离子) | 各不相同 |

| 电气绝缘 | 出色的 (101⁴ 欧姆·厘米) | 出色的 (1015) | 导电 | 导电 |

| 磁性行为 | 无磁 | 无磁 | 铁磁 | 无磁 |

| 价格 (每公斤) | 缓和 ($100–200) | 低的 ($5–20) | 低的 ($1–5) | 高的 ($100+) |

| 密度 (克/立方厘米) | 3,2 | 3,9 | 7,8 | 15,6 |

Si₃N₄ 的冲击/韧性优势比脆性替代品更有利于涡轮应用; 与钢材相比, 在 60% 打火机无蠕变.

Si₃N₄ 优势积聚,效率提升:

耐用性: 与轴承中的金属相比,韧性可将使用寿命延长 10-20 倍, 降低成本 50% 通过减少替换.

适应性: -100°C 至 1450°C, 通用用于低温涡轮或熔融加工.

重量轻: 60% 钢材密度, 航空/电动汽车节能 5–10%.

最少的维护: 抗氧化性高达1300°C, 发动机无蠕变 - 维护 70% 以下.

经济价值: 投资回报率通过 30% 工具中的转速更高, 抵消溢价.

环境安全: 涡轮机中氮氧化物排放量低; 可回收的, 对应零余额.

性能可靠: 抗疲劳性 >108 周期; 振动阻尼开启 50% 比金属更好.

摩擦耐久性: 自润滑, 能量损失 <5% 在密封件中.

对身体友好: 99% 种植体的骨整合, 数量 <0,001 毫米/年.

热效率: 冲击温度 800°C, 快速循环,无焊接裂纹.

化学惰性: Na/Al熔体的加工, 对于铸造厂/制药厂至关重要.

Si₃N₄ 在高速/热性能方面表现出色, 从轴承到生物蜂蜜. 它的粘性和绝缘性缺一不可. 扩大亮点,列出前 10 名:

精密加工轴承/工具; 用于高效传输的热交换器.

涡轮/EGR 在热/振动下经久耐用, 允许使用更小的发动机.

极端高超音速流中的叶片/喷嘴.

植入物具有生物相容性/耐用性, 减少医疗费用.

RF 设备的隔离/高频基板.

Si₃N₄ 的协同作用巩固了其在高科技领域的作用, 市场 >$1 十亿千 2030 年.

标准 Si₃N₄ 不透明黑色, 但纳米颗粒 (<100 纳米) 或 CVD 形式实现红外光学器件的半透明. 问题: 相纯度的烧结控制. 方法: 用于氧化的 SPS 或 SiC 涂层. 应用领域: 传感器, 光子学. 前景: 导电率提高 2 倍的石墨烯混合物, 彻底改变电动汽车.

氮化硅组件采用多步粉末工艺 >99% 密度. 来自Si粉末的氮化技术确保零件无缺陷:

硅粉 (1-10微米) 或带有 Y2O₃ 添加剂的预硝化 Si₃N₄ (5 重量%); 喷雾干燥以获得均匀性.

使用粘合剂/增塑剂进行研磨; 亚微米分布最大限度地减少缺陷.

热的 (0,5°C/分钟高达 600°C) 或催化 (氮氧化物) 用于无裂纹地去除有机物.

1700–1900°C, 2–4 小时,氮气中; 气体压力 (GPSSN 10 兆帕) 或髋关节置换术 (200 兆帕) 对于密度 >99%.

超声波, X射线, 测试 ASTM C1161, 三坐标测量.

包装有证书, 根据 AS9100,每年产量高达 10⁵ 零件. 出口 >95%, ISO 合规性 13485.

Si₃N₄的未来: 更粘稠, 绿色混合动力.

谷物 <50 通过 SPS 纳米, 粘度 +50% 用于超级轴承.

复杂涡轮机射流耦合, 浪费 -50%.

HA 用于加速骨科骨整合.

用于 2000°C 电池/电机的 Si₃N₄-SiC.

废品回收硅, 二氧化碳 -30%; 循环经济.

复合年增长率 8% 到 $1,2 十亿千 2030 年, EV/6G移动.

氮化硅陶瓷提高高温下的耐用性/精度, 超越金属. 对于规模, 联合开发/现场物流.

Si₃N₄ 在 20 世纪 50 年代随着 NASA 的需求而起飞, 其粘度/热量与涡轮机旋转一致. 从难治性到可植入性, 其轻质惯性反映了对有效极限的需求, 有望在未来零中发挥更大作用.